米国でカスタマーサクセスの第一波が生まれたのは、主要なVCが投資先(主にSaaS事業)のカスタマーサクセス実施度合いを重要視し始めたのがきっかけでした。2012年頃です。

第二波が誕生したのは、SaaS業界以外、即ち従来型の実業界(流通、金融、エネルギー、製造業など)にカスタマーサクセスが浸透し始めたのがきっかけです。2015年頃です。

当時、特に製造業界では、従来型のモノ売り事業はディスラプト(破壊)される、というデジタライゼーションの流れを受け、全体として「モノ売り」から「モノ+コト=モノを活かしたサービス化」へ進化しようとする動きが主流となった時期であり、そんな中、「IoT」は救世主のようにバズった言葉の1つです。

カスタマーサクセス界でも、当然、このIoTサービス事業の中で何をどうすべきか、の議論が大いに盛り上がりました。そんな議論の1つをご紹介します。

SaaS事業のカスタマーサクセスとは少し異なる難しさと、その裏腹として、成長ドライバーとしての大きな可能性を秘める点がお分かり頂けると思います。

注:Gainsight社の許可を頂き原文の和訳を紹介します。

IoT事業のカスタマーサクセス:6レイヤーの鉄板戦略

2017年5月に開催したPulse(訳者注:世界最大規模のカスタマーサクセスイベント)の基調講演は、カスタマーサクセスのネットワークに関するものでした。そこで紹介された最新トレンド6つのうちの1つは、カスタマーサクセスが “リアル” な業種の実務に普及した、という点でした。IoTは、正にそのトレンドをリードしています。

PTC社はこの変革領域のリーダーです。彼らの頭脳を借りて何時間も議論しました。CCO(チーフ・カスタマー・オフィサー)のポール・レフェスト氏は次のように述べています。

“IoT分野の技術はもの凄いスピードで進化しています。メーカーは、カスタマーにもこのスピードについていってもらいところですが、それは事実上不可能です。

IoTが普及すれば、データを活用してプロダクトの価値伝達をより強化できるだけでなく、より素晴らしいカスタマー体験を提供してプロダクト価値を更に高めることも可能です。

カスタマーサクセスは、インターネットに接続されたスマートプロダクトを製造するメーカーにとって、疲弊戦をすることなく、積極的かつ迅速にカスタマーへ価値を提供する上で必要不可欠なものです。”

IoTによって素晴らしい事業機会が広がるだけでなく、カスタマーに関する膨大なデータを収集・分析・解釈し、それらに基づいた行動もとれるようになります。

今回は、インターネットに繋がったスマートデバイスを製造するメーカーの成功事例をご紹介します。

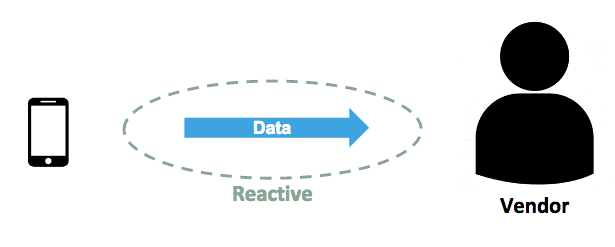

レイヤー1:個別デバイス

かつてベンダーは、カスタマー体験の良し悪しについて知るすべがありませんでした。

もちろんフィールドサービスの依頼電話をうけた後にCSAT(顧客満足度)調査を実施した企業も中にはあったでしょう。彼らはそうして集めたデータを、新規顧客へ営業する際に、カスタマー体験を紹介する定性データとして活用したかもしれません。しかし全体的な満足度を把握するにはあまりに限定的でした。

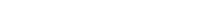

デバイスの実際の使われ方に関するデータをベンダーがより多く手に入れるにつれ、ベンダーは、より良いカスタマー体験をどんどん提供できるようになります。

まずはカスタマーの要望に「対応する」から始めましょう。例えば、デバイスの誤動作を警告するデータを見つけたらフォローアップする、などです。

ベンダーにとって、知識が増えるということは、機会が増えるだけでなく、責任も増えることを意味します。自分のデータが収集されていることを知っているカスタマーは、よりきめ細かいフォローアップがされることを期待するからです。

即ち、ベンダーは以下をする必要があります:

1)カスタマーにとって納得感の高いカスタマーへの連絡・対応シナリオをもつ

2)上記のシナリオを実行する担当者を決め、彼らに新たな役割を担ってもらう

3)各シナリオで何をすべきかの手順書を作成する

4)同手順書の効果を評価する指標を決め、実績をトラッキングする

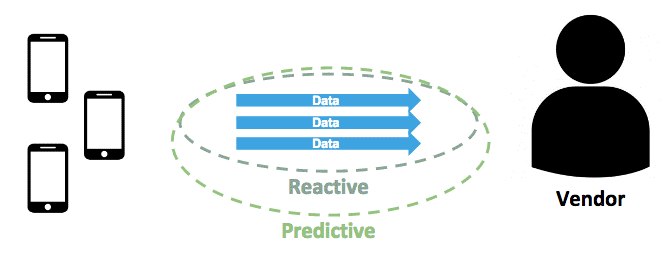

レイヤー2:複数デバイス

カスタマーサクセスの次のレイヤーは、複数デバイス間のシナジー効果を取り込むことです。

例えば、リアルタイムの居住室内ラドン(放射線物質)検出機を製造するメーカーが、あるユーザーの室内で異常に高いラドン濃度が検出されたのを発見したとしましょう。もし彼らが上述した「対応する」ための手順書を整備していれば、メーカーの技術者がその住居オーナーに即電話をかけてトラブルシューティングに着手できます。

しかしもし、非常に高いラドン濃度が同じ地域の住居で多数検出されてたらどうでしょうか? 複数ユーザー間で同様な傾向があることを把握できれば、メーカーはカスタマーにとって更に価値ある「対応」をとることができます。即ち、地域の規制当局に根本的な原因を突き止めるよう通知を行う、などです。

さらに、使われている全デバイスから集まるデータの蓄積が進むにつれ、ベンダーはカスタマー体験が次にどう展開されるかを予測し、それに応じたサポートをすることもできるようになります。

ハーバード・ビジネス・レビューの記事「スマートでコネクティッドなプロダクトがベンダーの行動を大きく変える」では、ベンダーはデータを手にすることで大いに組織能力を高め、カスタマーとの関係に関わる「リスク」が検出されたら即介入できるようになると説明します。

“プロダクトを過度に使えば保証対象となる時期尚早の故障が発生する可能性が高いと分かっている場合、故障して高価な修理が発生するのを回避するプリエンプティブサービス(故障する前に予防メンテナンスするサービス)を提供することができます。”

膨大な数のデバイスからデータを集め、そのビッグデータからパターンを検出することで、長期的・根本的な問題解決も可能になります。たった1つのデバイスの誤動作をきっかけに、ベンダーがソフトウェアをアップデートすれば、すべてのデバイスのリスクを事前に解消できるのです。

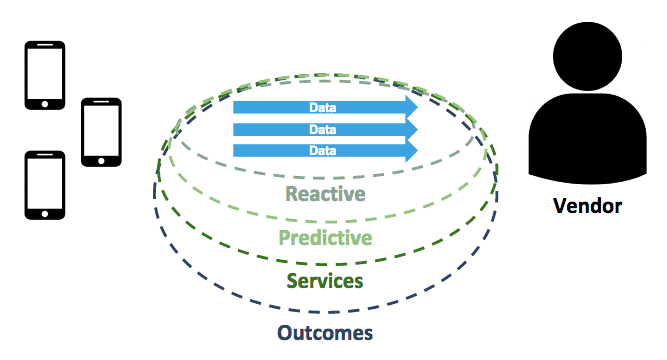

レイヤー3:デバイスからのサービス

ベンダーは単にデバイス(モノ)を製造するだけでなく、新しいタイプのサービス(コト)を展開することで、カスタマーへ具体的な事業成果をもたらすことができます。

現在のメーカーが提供するサービスは、製品保証に重点を置いたものが主流です。

将来のメーカーは、「Insight as-a-Service(サービスとして提供される付加価値情報)」事業を展開する可能性が多いにあります。

例えば、インターネットに接続されたデバイスからベンダーが集めたポイント・オブ・ユーズ情報を、更に外部のデータセットと組み合わせることで、カスタマーが経営意思決定をするのに非常に役立つ情報を提供することができます。

さらに、データを活用して問題の拡大を防ぐ予防保守サービスを提供したり、プロダクトの性能保証やSLAを向上させることもできます。

例えば、飛行機エンジンの事例を考えてみましょう。IoT分野にイノベーションが起きる前は、飛行中のエンジンに不規則性の警告があった場合、航空会社はエンジン全体を長いことコストをかけて精査する必要がありました。しかし今日、ロールスロイスのIoT対応ジェットエンジンは、飛行中のデータからリアルタイムに安全性を評価し、エンジンのどの部分がいまメンテナンスを必要としているか具体的に判断します。

結果、航空会社の時間とコストは大幅に節約されました。

このような、カスタマーの事業成果に直結する価値を提供するサービスの例は、他にも沢山登場しつつあります:

・リモートサービス:フィールドマンの訪問要らずで問題を解決するサービス

・拡張現実(AR)装着機サービス: 問題を自己解決するのに必要な情報をARで提供するサービス

・ベンチマーキングサービス: デバイスを最大限使い倒せているか比較評価するサービス

・教育サービス: 複雑なデバイスを上手く使用する方法を学べるサービス

更に、デバイスを補完するサービスを提供するだけでなく、デバイス自体を、販売価格で売るのでなく、消費ベースで料金を請求をすることさえ可能です。

例えば、ビッグベリー社はかつてごみ箱を製造販売していましたが、現在はゴミの「Pick-up-as-a-Service(サービスとしてのゴミ収集)」事業を展開しています。

レイヤー4:サービスからの成果

ベンダーのサービスが、カスタマーにとって高い成果に直結していることをベンダー自身が実証できれば、更に一歩、深い関係へと踏み込めます。

カスタマーは正直、サービスを利用したいわけではありません。重要なのは、投資に見合うリターンを実際に手にすることであり、それを渇望しています。

ベンダーは、ポイント・オブ・ユース情報を使うことで、カスタマーのROIを数値で実証できます。また、エグゼクティブミーティングや、月次ないし四半期毎のEメールアップデートなどで、意義ある成功事例を紹介することもできます。

カスタマーへROIを実証できれば、彼らが「なぜこのサービスにこんな多額のお金を払っているのか、本当にこんなお金をかける必要があるのか」といった疑問を先取りして解消できます。

更に、アップセルやクロスセルの道も開かれます。リターンがある、と確信したカスタマーは、更に投資する可能性がとても高いです。

eCompliance社は、現場で利用される設備・機器をトラッキングすることで現場労働者の潜在リスクを特定する「Field iD」サービスを提供する会社です。同社は、同社のサービスを利用することで回避された現場事故をトラッキングしています。つまり「弊社のサービスを活用頂いたおかげで実現した投資対効果がこちらです」 と言いながら、その結果をカスタマーへ報告できるのです。

カスタマーの成果に直結するサービスやプロダクトを提供できる段階になると、ベンダーは、単にデバイス販売に関する責任を負うだけでなく、カスタマーの会社のチェンジマネジメントを支援する責任も負います。なぜなら、スマートなデバイスを新しく取り入れようとするカスタマーは、長年慣れ親しんだ思考や行動に基づく働き方を、新しい働き方へと大きく変える必要があるためです。

カスタマーにその変化を乗り越えてもらい、高い成果を手にしてもらうためには、ベンダーは、単に新しいサービスを提供して終わり、ではなく、ベンダー自体も新しい組織能力を身に着ける必要があります。

つまり、それが、カスタマーサクセスマネジメントです。

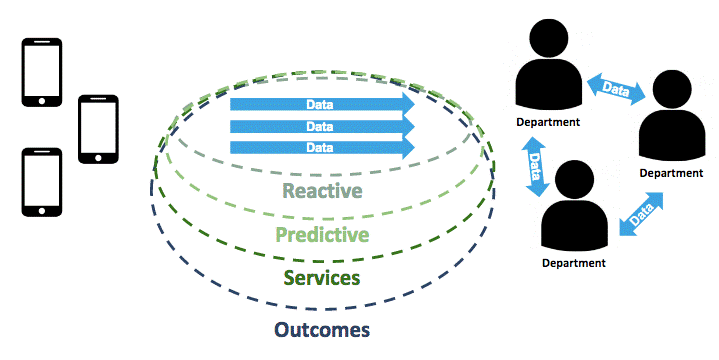

伝統的なサービス組織では、カスタマーに成果をもたらすことに責任を負うカスタマーサクセスマネジャーを採用しはじめています。彼らは時に、カスタマー支援に全力を尽くすため、必要に応じて、ベンダー社内の他部門の人たちを巻き込みながら仕事を進めます。

その部門横断的な連携こそが、カスタマーサクセスの次のレイヤーです。

レイヤー5:自社内の部門横断連携

ベンダーは、データを使うことで問題を解決したり事業成果を高めることができます。さらに重要なのは、デバイスから収集されたデータに基づいて、ベンダー自身のデリバリーモデル全体を見直すこともできる点です。

つまり、サポートチケット、NPS調査、CRMや契約データなど、ベンダー社内にある様々なデータソースのデータと、デバイスから集まるデータとを結びつけることで、ベンダー社内の業務効率や業績自体を飛躍的に向上させられるのです。

データを基に分析を行えば、たとえば「デバイスの利用頻度が高くサポート依頼も多くてNPSが低い大企業カスタマー群に対し、メンテナンス契約をもっと販売できないか? 」など、社内の全部門に関わる示唆を得ることができます。

このフィードバックループを回すことで、ベンダー社内の複数部門が一緒になってカスタマージャーニーを反復し伴奏できます。また、研究開発部門がフィードバックを活用すれば、プロダクトの改善を加速することもできます。

おそらく、デバイスメーカーの研究開発部門は、ソフトウェア会社の研究開発部門よりも、もっともっとカスタマーの声に気を配る必要があると思われます。

プロダクトを最初に設計する際は、カスタマーがそのプロダクトを使うことでどのような成果を達成したいのかを正確に理解し熟慮する必要があります。

即ち、以下の問いに答えられる必要があります:

1)どの指標に基づいて「成功」を定義するのか?

2)センサー、マイクロプロセッサー、コントロール、ポート、等々の部品をプロダクトに組み込むことで、その指標を左右する何のデータをどう収集できるのか?

こうした意思決定は、基本的に後から修正できません。サポート、フィールドサービス、営業など、他部門から早々にインプットを取得すれば、後々に大きな違いとなって現れます。

レイヤー6: 会社横断の連携

メーカーが、APIを使い相互に通信できるデバイスを製造すれば、カスタマーの成果が高まる機会が更に増えます。

例えば、Nest社のサーモスタットは、Kevo社のスマートロックとデータを共有できるため、 住居のオーナーが家に居る時は自動的にサーモスタットが温度を調節します。両社が協力して他のユースケースも増やしていけば、ユーザーが両社のデバイスシステムから得る価値は更に拡大するでしょう。

特に、病院、都市、工場、作業現場などの複数のメーカーのデバイスが接続されている環境では、デバイス間のシナジー機会は増殖し続けます。

1つ事例を紹介しましょう。PTC社のカスタマーであるTeel Plastics社は、カスタム型プラスチック押し出し機を製造するメーカーです。同社はIoTソリューションを活用し、ウィスコンシン州のバラブー工場にある、1つ1つ違う生産機械をすべて繋げました。

それら生産機械には、Siemens社とAllen-Bradley社のプログラマブル・ロジック・コントローラが搭載されており、すべてを繋げることで、工場の稼働効率を飛躍的に改善(セットアップ時間が30%短縮)させることに成功しました。更に、ある生産レシピから次のレシピへ移行する際の人為ミスリスクも低減し、予測メンテナンスを活用した生産機械の停止時間も短縮し、結果として品質も大幅に向上しました。

この例は、ベンダー間でシステム連携することが素晴らしい価値をもたらすことのよい例です。

ベンダーが、自社プロダクトを他社と繋げずサイロにしてカスタマーサクセスに取り組むのでなく、(おそらく第三者の関与を通じ)ベンダー同士が互いのプロダクトを繋げ、連携してカスタマーサクセスに取り組めば、相互のカスタマーに対し、はるかに優れた成果をもたらすことが出来るのです。